Печь из газового баллона окажется экономичнее и эффективнее равной ей по сложности изготовления из других подручных материалов. Поможет сама форма газового баллона. Качество печи во многом определяется ее топкой. Идеальная во всех отношениях топка – сферическая. Учитывая, что топка должна иметь как минимум 2 отверстия – входное, для загрузки топлива и подачи воздуха, и выходное, для выхода отходящих газов в дымоход, оптимальной формой топки оказывается не очень длинный и узкий цилиндр с округлыми торцами, а баллон такой и есть. Его форма выбирается исходя из потребности держать давление побольше при минимальном расходе металла, но результат получается такой же.

Раз форма топки оптимизирована на самых общих основаниях, то и печи из баллонов могут быть самыми разными – от простейших дровяных пламенного горения до изощренных конструкций, от которых и у опытного теплотехника, что называется, глаза обратно поворачиваются. В данной статье рассматривается несколько печей, выстроенных по нарастающей относительно сложности изготовления; принято во внимание также их назначение:

Отопительно-варочная для жилых помещений.

Отопительные для нежилых помещений.

Летняя варочная для дачи.

Универсальная малогабаритная переносная аварийная; печка на всякий случай.

Учтены также необходимость минимизировать затраты на дополнительные материалы и возможность сделать печь своими руками без сложных инструментов и/или технологических операций. Разумеется, обязательное условие – достаточное удобство и безопасность пользования. К сожалению, рекомендаций по узакониванию самодельных печей дать нельзя: пожарные правила к ним очень строги. Тут нужно каждому решать вопрос на месте, как кто умеет. Или вовсе не решать: строить печи самому нигде и никак не запрещено, но уж возможные последствия в полной мере лягут на автора/владельца.

Примечание: требование максимальной простоты и дешевизны не распространяется на ракетную печь, описанную в конце. Однако эта печка не только обогревает большую комнату на щепочках-прутиках, но и позволяет получить дома самую настоящую теплую лежанку, не строя кирпичную печь. А расходов материалов и труда на нее требуется в несколько раз меньше.

Какой искать баллон?

Прежде всего: для печи нужен баллон цельнометаллический. Композитные взрывобезопасные непригодны, они не жаростойки. 5-литровый бытовой баллон (поз. 1 на рис) на основную часть печи однозначно не годится: слишком мал. Отношение его поверхности к объему даст такие собственные теплопотери, что сжечь полностью любое топливо не получится. Делать дополнительную теплоизоляцию – овчинка выделки не стоит. Сложность работы, затраты на материалы, габариты и масса печи возрастут настолько, что вся работа теряет смысл.

Виды газовых баллонов

Примечание: единственно возможное применение 5-литрового баллона – резервуар для горючего печи на жидком топливе. Две из таких будут рассмотрены далее.

12-ти и 27-литровые баллоны (поз. 2 и 3) позволяют сделать печку на всякий случай, которая может храниться и в кладовке городской квартиры. С 12-литрового в качестве печи можно снять тепловую мощность 2-3 кВт, а с 27-литрового – 5-7 кВт.

Лучшая заготовка для печи – самый расхожий 50-литровый пропановый баллон диаметром 300 мм и высотой 850 мм (поз.4). Его объем уже достаточен для эффективного сжигания любого топлива любым известным способом, а массогабариты еще не затрудняют работу. Кроме того, таких баллонов много в обиходе еще вполне исправных, но выработавших ресурс по ТУ; их можно купить недорого. Большинство из описанных ниже печей сделаны именно из таких баллонов.

Примечание: если есть возможность выбора, следует использовать баллон с вентилем, а не с клапаном. Из вентиля получается отличный регулятор мощности печи путем подачи воздуха (воздушный дроссель).

Что касается расхожих 40-литровых баллонов для промышленных газов (поз. 5) калибром 240 мм, то они для печи подходят плохо: хотя стенки из толстого прочного металла и обеспечат долговечность печи, но сами баллоны слишком узки, тяжелы и громоздки. Хорошую мощную, до 100 кВт и более, печь, можно было бы сделать из 12- или 18-дюймового профбаллона, но они редки, дороги, и такой порожний не каждый здоровый мужик сможет не плечо взвалить.

Из мелких 2-10 литровых промбаллонов, в принципе, можно бы делать походные печки, но опять же – металл толстый, прочный, работать с ним сложно, а сама печка выйдет слишком тяжелой. Есть, впрочем, в популяции мелких спецбаллонов некие экзотичные особи, из которых получаются отличные гаражные печки; далее мы о них расскажем.

От простого к сложному: баллонная буржуйка

Печь-буржуйка из баллона

Вы, вероятно, еще раньше догадались, что простейшая самодельная печь из газового баллона – аварийно-резервная буржуйка, 12-ти или 27-литровая. Можно пустить на нее и 50-литровик, но в городской кладовке такая печка уже не поместится. Регулярно греть несколько поколений баллонная буржуйка не сможет: относительно тонкий металл корпуса бытового баллона прогорит. Но протопить ею время от времени сараюшку или продержаться на ней до тепла вполне возможно.

Конструкция предельно проста, см. рис. Из покупных узлов нужна только топочная дверца или моноблок из топочной/поддувальной. Здесь максимально работает теоретически оптимальная форма толстенького кургузого баллона: баллонной буржуйке не нужны колосниковая решетка с зольником, внутренние перегородки всякие. Одно, что необходимо, как и любой буржуйке для хорошей теплоотдачи – горизонтальное колено дымохода из металлической трубы длиной от 2-2,5 м.

Баллонная кулинария Из газовых баллонов получаются неплохие грили, мангалы, барбекю, коптильни. В них тоже горит топливо, но это уже не печи, а кулинарное технологическое оборудование, и написано о нем довольно много.

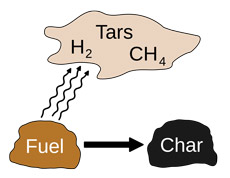

О пиролизе

Во всех следующих конструкциях печей из баллонов в той или иной степени используется пиролиз – разложение под воздействием высокой температуры тяжелых органических соединений на легкие, летучие и горючие. Пиролиз позволяет сжечь все, что в принципе может гореть, полностью – до углекислого газа и паров воды. Построить печь с КПД более 70% без пиролиза вряд ли возможно.

Один из основных параметров пиролизного процесса, который необходимо учитывать при разработке печи – степень его сложности. Попросту говоря, это количество термохимических реакций, необходимое для разрыва исходных сложных и тяжелых молекул на способные сгореть до конца.

Пиролиз тяжелых горючих жидкостей (напр. отработанного моторного масла) происходит, как правило, в 2-3 ступени. Древесное топливо распадается на легко сгорающие газы уже многоступенчато, и для его полного пиролиза требуется времени в 5-6 раз больше, чем в печи на жидком топливе.

Поскольку отходящие газы под действием тяги движутся от очага горения в дымоход, пиролиз заканчивается на некотором расстоянии от топки. Для масляных печей оно незначительно, около 10-15 см, и в них пиролиз может быть совмещен в пространстве с дожиганием пиролизных газов. Это условие справедливо и для угольных печей; летучие компоненты каменного угля выделяются и распадаются легко.

Для полноценного пиролиза древесного топлива необходима уже длина газопламенного тракта около 1 м, причем в его пространстве нужно выделить, физически или неявно, 3 зоны (камеры): собственно топку (газификатор), где горит топливо и выделяются первичные пиролизные газы, вторичный газификатор (реактор) с подачей вторичного воздуха (вторички), где пиролиз полностью завершается, и дожигатель, тоже с подачей вторички, где легкие газы полностью сгорают. Эти условия обязательно нужно учитывать при разработке дровяной печи.

Масляная гаражная

Следующая по сложности, затратности и трудоемкости – печь на отработке из баллона. Изделие это весьма востребовано: обогревать такой печкой гараж можно даром, а крупносерийного производства нет, пожарники запрещают. Напомним вкратце принцип ее работы.

В топливном резервуаре тихо горит масло, воздух сюда подается дозировано с помощью воздушного дросселя. Здесь теплота его сгорания идет в основном на испарение. Пары поднимаются в вертикальную газификационную колонну, или реактор. Стенки реактора перфорированы, сквозь отверстия свободно поступает наружный воздух т.к. давление во всем тракте печи вследствие тяги дымохода ниже атмосферного.

Приток воздуха резко усиливает горение паров масла, температура поднимается и начинается пиролиз. Также гореть начинают и продукты пиролиза, из-за чего температура еще более повышается; в средней части реактора она может достигать 1300 градусов. При такой температуре в заметном количестве образуются окислы азота. Окисление азота – реакция эндотермическая, на нее расходуется значительная часть энергии топлива. Тем не менее, окисление азота в данном случае полезно: оно предохраняет печь от перегрева и взрыва; скорость образования окислов азота с повышением температуры нарастает резко, по степенному закону.

В верхней части реактора пиролизные газы уже почти догорели и есть большой избыток воздуха. Для полного дожигания в колонне ее требовалось бы сделать высотой в несколько метров и глухой, без перфорации, но тогда окислы азота проскочили бы пик своей температурной нестабильности и унесли заметную долю энергии топлива в трубу. Чтобы избежать этого, газы из реактора выпускают в камеру догорания или дожигатель.

Дожигатель разделен примерно напополам неполной перегородкой. Непосредственно перед ней догорают пиролизные газы, поддерживая температуру, исключающую стабилизацию окислов азота. За перегородкой весь кислород воздуха оказывается уже израсходован, но температура здесь еще выше 700 градусов. Теперь окислы азота распадаются с выделением энергии обратно на азот и кислород, который идет на дожигание остатков пиролизных газов; энерговыделение этих 2-х процессов поддерживает в дожигателе примерно постоянную температуру.

Выход в дымоход из дожигателя располагают подальше от перегородки, но достаточно отнести его от нее на 15-20 см: термохимические реакции в масляных газах протекают быстро. В дымоход уходят уже полностью прогоревшие газы с температурой около 400 градусов, что обеспечивает КПД печи до 80% и выше.

Обычно для печей на отработке из баллонов используют пропановый 50-литровик, распилив его в отношении 2:1, треть идет на резервуар, а 2/3 на дожигатель, поз. 1 на рис. С такой печи можно снять до 30 кВт тепла, но и ЧП с тяжелым исходом от них предостаточно.

Печи на отработке из баллонов

Однако в журнале «За рулем» уже довольно давно опубликована конструкция гаражной печи на отработке мощностью 5-7 кВт с резервуаром из 5-литрового баллона. При такой небольшой мощности удалось совместить реактор с дожигателем в единую полнофункциональную колонну:

В нижнем конусе колонны газы расширяются и температура падает до значения, достаточного для пиролиза, но почти исключающего окисление азота.

Перфорация колонны редкая и приток воздуха через нее с небольшим избытком.

В верхнем конусе газы снова задерживаются на время, достаточное для полного догорания при мощности примерно до 8 кВт.

Окислы азота в этой печи все же образуются, но в ничтожном количестве, обеспечивающем только авторегулировку режима печи. Оперативная регулировка мощности обеспечивается поворотной заслонкой на заправочной горловине, являющейся одновременно и воздушным дросселем.

Эту печь можно существенно улучшить, если найдется промбаллон на 10 или 12 литров калибром 150 мм и высотой 800/900 мм. В таких чаще всего продают гелий для надувания воздушных шариков. Рентабельность шарового бизнеса доходит до 400%, но проходит он чаще всего на временных акциях, а срок хранения заправленного гелием баллона ограничен и невелик: гелий второй после водрода рекордсмен по скорости диффузии. Поэтому вполне исправные гелиевые баллоны нередко распродаются по дешевке.

Примечание: пытаться бизнесовать по гелию в одиночку не рекомендуем. На него во всем мире крепко наложила лапу цветочно-празничная мафия, которую, говорят, и «Коза ностра» стороной обходит.

Конструкция «гелий-пропановой» 2-баллонной печи на отработке показана на поз. 4. Толстые стенки баллона равномернее распределяют тепло по его высоте, а купол вверху и неширокий, 60-80 мм, выход в дымоход задерживают газы эффективнее конуса. Поэтому перфорацию колонны и, соответственно, приток воздуха можно увеличить, получив мощность 10-12 кВт. Максимальной заправки в 3,5 л хватает на 3-4 час работы на полной мощности.

Заодно можно усовершенствовать топливно-воздушную систему. На дроссель отлично подойдет штатный вентиль баллона, его нужно только нарастить изнутри тонкостенной стальной трубкой, поз. 4а. Ее можно просто навернуть, сколько силы хватит, на выступающую внутрь часть штуцера: посадочная резьба на нем конусная, так что прихватит намертво.

Заправочный штуцер лучше сделать выдвижным скользящим в горловине, поз. 4б. Через выдвинутый штуцер печь разжигается и контролируется уровень горючего. А в задвинутый можно относительно безопасно доливать масла на ходу печи.

Если печь топится постоянно, то желательно все-таки помнить о саперах, для которых самой опасной оказывается не первая, а некая N-ая мина. Полностью гарантироваться от ЧП с печкой можно, устроив подачу топлива от отдельного питательного бака или просто питателя, поз. 5. Высота питателя не должна превышать предельно допустимого уровня топлива в резервуаре (для 5-литровика это примерно 2/3 его высоты), и отнести питатель нужно не менее чем на 0,5 м от печи. Так можно контролировать уровень топлива и дозаправлять печку как угодно. Кроме того, объем питателя может быть любым, ограничена только его высота, так что под него вполне возможно приспособить бак с заправкой на сутки и более.

«Длинные» печки

В данном случае эта метафора обозначает не печи из лежачих промбаллонов, а печи длительного горения из обычных 50-литровиков на древесном топливе. В режиме длительного горения древесина подвергается пиролизу, что намного увеличивает КПД и длительность теплоотдачи печей. Топливо в них (от сухих опилок и бурьяна до обломков антикварной мебели) горит тонким слоем с поверхности, поэтому «длинные» печки иногда называют печами поверхностного горения.

Пиролиз может происходить либо в физически ограниченном отдельном объеме с последующим догоранием пиролизных газов в дожигателе (это печи с раздельным сгоранием), либо пирогазы сразу улетучиваются в большую, хорошо прогретую буферную камеру, где пиролиз завершается и пирогазы сгорают, это печи совмещенного сгорания. Для обеспечения высокого КПД и тех, и других крайне желательно подогревать поступающий в зону пиролиза воздух.

Комментариев нет:

Отправить комментарий